Une étape, une « STeP » de plus vers une filière textile française plus durable… Cette étape, c’est le Groupe Deveaux, via sa filiale Teintures et Impressions de Lyon (TIL), qui l’a franchie, devenue ainsi la première entreprise en France à pouvoir revendiquer la certification textile environnementale STeP by Oeko-Tex®, reconnue à l’international.

Basée à Villefranche-sur-Saône, TIL est la filiale spécialisée dans l’impression et l’ennoblissement textile du groupe Deveaux, un des leaders sur le marché du textile pour l’habillement. Si elle propose différentes techniques d’impression (pigmentaire, fixé-lavé, …) et de finition, l’entreprise s’est clairement orientée, sous l’impulsion de son Directeur Jean-Michel Bertrand et de façon un peu pionnière, vers l’impression à jet d’encre, jusqu’à devenir un des leaders technologiques du marché en France.

Chez TIL, le Groupe Deveaux investit en effet depuis plusieurs années dans l’innovation et le développement durable, pour anticiper sur les tendances et toujours garder une longueur d’avance sur le marché. Pas étonnant donc qu’ils aient une nouvelle fois été précurseur avec cette première certification STeP. Mr Bertrand revient pour nous sur cette stratégie de développement choisie chez TIL, et sur l’intérêt de la labellisation des produits de qualité fabriqués sur notre territoire.

TIL s’est orientée vers l’impression à jet d’encre numérique dans les années 2000 ; c’était un véritable choix stratégique précurseur, qu’est-ce qui vous a décidé à intégrer cette technologie ?

A cette époque, j’avais pour ma part l’intuition, la conviction profonde que l’impression numérique allait supplanter tout le reste. Avant 2008, nous fonctionnions à 100% avec des technologies traditionnelles, en colorants pigmentaires uniquement, et nous avions intégré l’impression fixé-lavé lors du rachat de CTVI en 2005. Mais la tendance de fond du secteur semblait vouloir s’orienter vers le jet d’encre.

Nous avons alors décidé d’investir fortement en 2008, avec un local entièrement dédié à cette nouvelle technologie, l’achat de deux machines haut de gamme (Mona Lisa d’Epson), et le recrutement d’un ingénieur. Celui-ci est parti trois mois en formation chez les meilleurs spécialistes de l’époque : les Entreprises Michel (aujourd’hui Valtex), l’Itech Mulhouse, référence dans l’impression numérique, et Robustelli, constructeur italien de machines d’impression. Au final, notre processus d’apprentissage a duré près d’une année, sans aucune production. Ensuite seulement, une fois réellement prêts, nous nous sommes lancés vers du développement client, des petits métrages, des petites collections. Depuis nous investissons régulièrement dans le matériel, mais aussi en formation, en support logiciel, avec le personnel entrant mais aussi avec les collaborateurs déjà en place, qu’il a fallu reconvertir d’un process rotatif à un process numérique.

Si nous étions plutôt des « suiveurs » dans le domaine de l’impressions traditionnelle, je souhaitais cette fois passer à un statut de leader technologique dans le jet d’encre. Aujourd’hui, dix ans après ce pari, près de 90% de notre production est réalisée avec l’impression jet d’encre. Elle nous a permis de monter en gamme et de répondre aux besoins de nos clients en dessins plus complexes, avec plus de couleurs.

Et comme nous souhaitons être les meilleurs, nous sommes en permanence en veille, que ce soit dans le domaine de l’impression numérique mais également pour tout ce qui concerne les étapes de préparation et de finition de nos tissus. L’innovation est portée par la demande de nos clients, au sein du groupe Deveaux, et par les besoins et tendances du marché, en particulier avec la forte demande en produits et process plus respectueux de l’environnement.

Vous êtes officiellement première entreprise française à être certifiée STeP by Oeko-Tex®, pourquoi avoir initié un tel processus de certification environnementale ?

En tant qu’ennoblisseur textile, nous sommes soumis aux contraintes réglementaires françaises et européennes les plus fortes du monde dans notre secteur d’activité : réglementation REACH, mesures des rejets dans l’eau et dans l’aire, prélèvements en milieu naturels, obligation de trier et retraiter nos déchets…

Nous souhaitions encore une fois être précurseur dans notre domaine. Alors quitte à devoir être conformes aux normes et règlements obligatoires, nous avons choisi de transformer l’ensemble de ces contraintes en opportunités technique et marketing. Le seul moyen de véritablement valoriser notre stratégie était alors de la faire labelliser, certifier. Et dans ce domaine, il n’y avait pour TIL aucun doute possible sur le label à adopter, le choix s’est naturellement porté sur les certificats de l’association Oeko-Tex®.

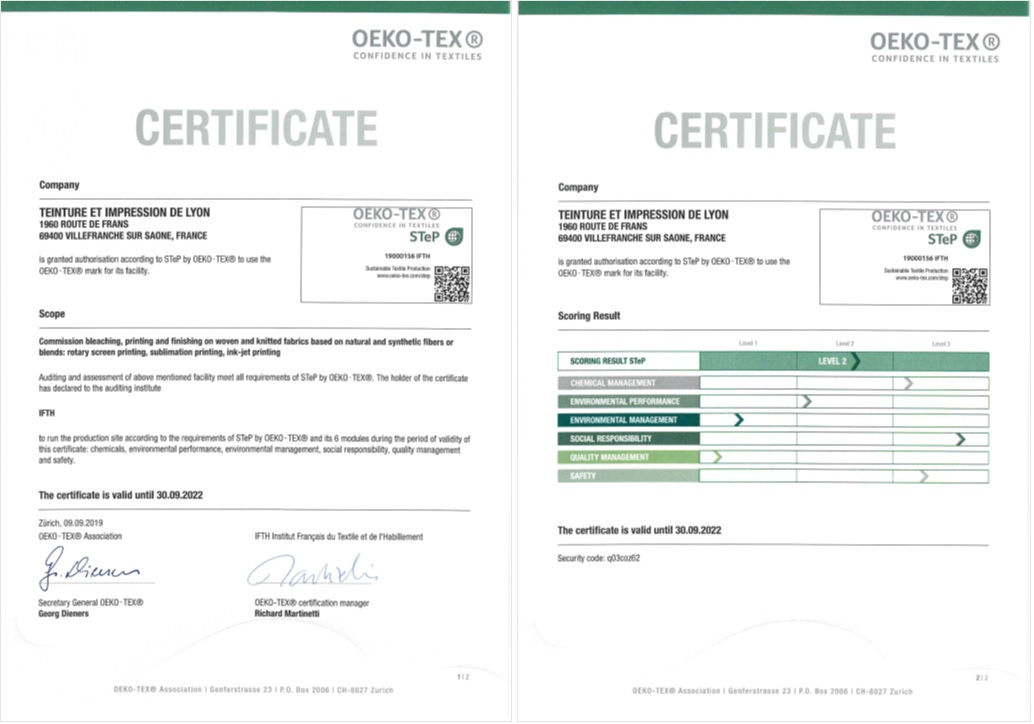

Concernant la certification environnementale, c’est le label STeP by Oeko-Tex® qui s’est imposé, et nous avons été accompagnés lors de ce processus innovant par l’Institut Français du Textile et de l’Habillement (IFTH) tout au long du process. La certification STeP a pour objectif la mise en œuvre à long terme de procédés de production respectueux de l’environnement, de conditions de travail sociales et d’une santé et d’une sécurité optimales.

Les autres entités du groupe Deveaux devraient également engager cette certification, afin de pouvoir proposer à l’avenir des produits labellisés « Made in Green », avec l’assurance de la qualité de nos process et d’une complète traçabilité de nos textiles. Le certificat STeP permet de documenter de manière claire et complète notre engagement durable. Pour ma part, je pense d’ailleurs qu’à terme le label Oeko-Tex® dominera largement sur tous les autres labels.

La problématique que nous rencontrons aujourd’hui porte cependant sur le délai d’acceptation du surcoût de produits certifiés. Dans notre métier, il est encore difficile de faire accepter à notre clientèle un prix un peu supérieur aux autres produits du mass market. Celle-ci veut proposer du produit « vert » mais sans conséquence économique. Or le processus de certification a un coût, c’est un investissement à amortir. A l’image du produit alimentaire bio, il va falloir changer l’image et la perception de nos textiles dans le temps. Aujourd’hui, le léger surcoût d’un légume bio n’est plus remis en cause au sein de la population, car il est perçu comme gage de qualité du produit. C’est cette information qu’il nous faut transmettre à nos clients, cette image qu’il faut construire dans la durée. Notre prix reflète la qualité des savoirs et des savoir-faire qui nous permettent de fabriquer un produit textile certifié.

La certification STeP by Oeko-Tex® se place dans la continuité de notre processus d’innovation technologique, environnementale, et marketing. Être vertueux ne doit pas être un risque, cela doit nous permettre de marquer les esprits, d’avoir une longueur d’avance, de communiquer.

Aujourd’hui nous pouvons le dire : si certains en rêvent encore, nous, nous l’avons fait.

Le développement durable fait ainsi partie de vos engagements stratégiques, pourquoi avez-vous opté pour la mise en place votre propre station d’épuration ?

Le développement durable fait ainsi partie de vos engagements stratégiques, pourquoi avez-vous opté pour la mise en place votre propre station d’épuration ?

Tous nos investissements sont inscrits dans une stratégie de développement à long terme, et nous choisissons toujours de transformer les contraintes en opportunités. Tous nos process, qu’ils soient désencollage, blanchiment, teinture, impression… nécessitent de l’eau, une eau qui doit maintenant être préservée. C’est la raison d’être de la construction de notre station d’épuration, mise en service cette année après près de quatre mois de mise en conformité et le recrutement d’une personne dédiée à temps plein à sa gestion.

Son fonctionnement s’inscrira dans la durée, et au-delà de son intérêt environnemental, elle nous permettra également de valoriser l’image qualitative de notre fabrication française. Car cet investissement important, que nous n’aurions pu réaliser sans l’aide de l’Agence de l’Eau, reste à amortir dans le temps. Notre chance est l’image revalorisée ces dernières années du Made in France, profitons-en pour valoriser nos atouts.

La transmission des savoirs est importante dans votre secteur, et recruter est difficile. Comment faites-vous face à cette problématique ?

Nous effectuons un énorme travail de formation en interne.

Il n’existe plus de filière de formation sur nos métiers industriels textiles en France, hormis Le Lycée de la Martinière ou l’ITECH par exemple, qu’ils nous faut absolument préserver. Il nous faut donc compter sur les actions collaboratives au sein de la filière et sur nos partenaires : les organismes de formation comme le CEPITRA, notre centre technique IFTH, Pôle Emploi, les syndicats comme Unitex, ou encore l’Agence de l’Eau, les laboratoires, et bien entendu nos confrères industriels, qui soutiennent tous ensemble les actions de formation spécifiques nécessaires à la pérennité de nos activités.

C’est un travail permanent, qui n’autorise pas le pessimisme !

La prochaine révolution industrielle est en marche dans les industries françaises, y compris l’industrie du textile et de l’habillement. Quels sont les principaux défis à relever selon vous ?

Il y a de vrais leviers technologiques à intégrer grâce à l’automatisation des process, et à une meilleure communication entre les machines. Et cela passera forcément par une nouvelle évolution, voire une transformation de nos savoirs et savoir-faire. Cette usine du futur sera aussi socialement et environnementalement responsable par nécessité, ceci n’est pas une option.

Mais surtout l’usine du futur ne fonctionnera pas seule, elle évoluera en mode collaboratif, au sein d’une filière modernisée, et permettra de proposer une offre de qualité. Nous avons en France des entreprises leaders dans leur domaine, des leaders technologiques, des savoir-faire uniques, des collaborateurs qualifiés, donc toutes les raisons de faire fabriquer les produits sur le territoire. Soyons tenaces, persévérants, et optimistes !

Propos recueillis par N. Righi – Septembre 2019