Des ingénieurs du MIT ont conçu des matériaux maillés flexibles et imprimés en 3D, dont la souplesse et la solidité peuvent être ajustés pour imiter et soutenir des tissus plus mous tels que les muscles et les tendons. Ils peuvent personnaliser les structures complexes de chaque maille et imaginer un matériau semblable à un tissu, à la fois solide et extensible, utilisé comme support personnalisé et portable, notamment les orthèses de cheville et de genou, et même des dispositifs implantables, tels que les mailles pour hernie, qui correspondent mieux à une le corps de la personne.

À titre de démonstration, l’équipe a imprimé un maillage flexible à utiliser dans une attelle de cheville. Ils ont adapté la structure du maillage pour empêcher la cheville de se retourner vers l’intérieur – une cause fréquente de blessure – tout en permettant à l’articulation de se déplacer librement dans d’autres directions. Les chercheurs ont également fabriqué un modèle de genouillère capable de se conformer au genou tout en se pliant. Ils ont également fabriqué un gant avec une maille imprimée en 3D cousue à la surface supérieure, qui se conforme aux doigts du porteur, offrant une résistance contre le pincement involontaire pouvant survenir à la suite d’un accident vasculaire cérébral.

Inspiré par la structure moléculaire du collagène, Sebastian Pattinson, qui a mené la recherche en tant que post-doctorant au MIT, a conçu des motifs ondulés qu’il imprime en 3D en utilisant du polyuréthane thermoplastique comme matériau d’impression. Il a ensuite fabriqué une configuration en maille ressemblant à un tissu extensible mais résistant et souple.

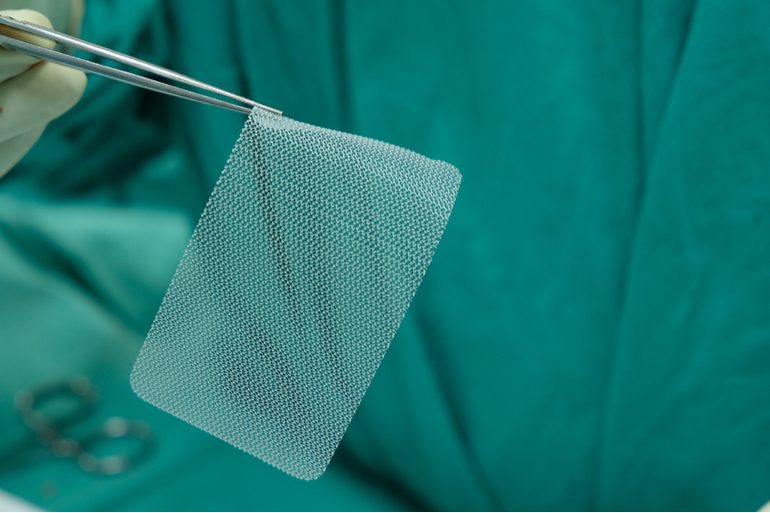

L’attelle de cheville de l’équipe a été réalisée avec un matériau relativement extensible. Mais pour d’autres applications, telles que les maillages de hernie implantables, il peut être utile d’inclure un matériau plus rigide, tout aussi conforme. À cette fin, l’équipe a mis au point un moyen d’incorporer des fibres et des fils plus solides et plus rigides dans un maillage pliable, en imprimant des fibres d’acier inoxydable sur les zones d’un maillage élastique où des propriétés plus rigides seraient nécessaires, puis en imprimant une troisième couche élastique sur l’acier. prendre le fil plus rigide dans la maille.

La combinaison de matériaux rigides et élastiques peut conférer à un maillage la capacité de s’étirer facilement jusqu’à un certain point, après quoi il commence à se rigidifier, offrant ainsi un soutien plus important pour empêcher, par exemple, un muscle de subir une surcharge. L’équipe a également mis au point deux autres techniques pour conférer à la maille imprimée une qualité proche de celle d’un tissu, ce qui lui permet de s’adapter facilement au corps, même en mouvement.

Source: http://news.mit.edu– 19/06/19