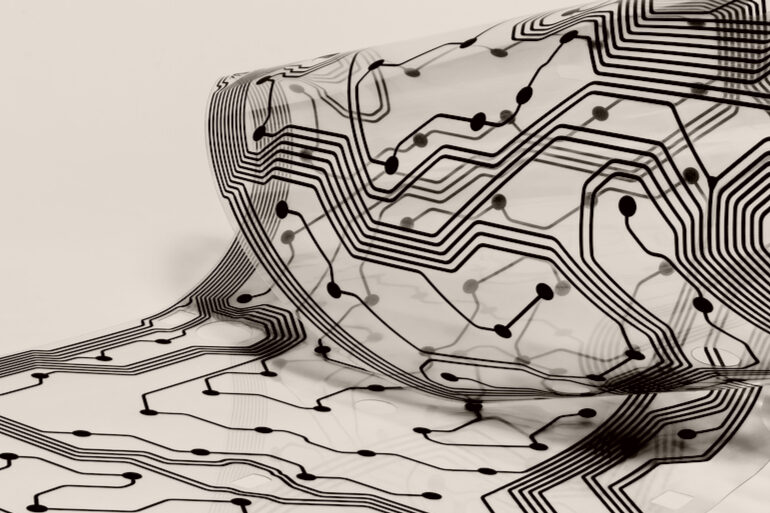

Des chercheurs japonais affirment avoir développé une méthode d’intégration de composants électroniques dans des substrats en tissu sans entraver la flexibilité du matériau. Les universitaires du Riken Center for Emergent Matter Science (CEMS) et du Riken Cluster for Pioneering Research ont utilisé du plasma à vapeur d’eau, plutôt que de la chaleur ou des adhésifs, pour fixer des électrodes en or sur des films polymères.

Cette technique permet d’améliorer la flexibilité de l’électronique ultra-mince, comme celles utilisées dans les dispositifs pliables ou les vêtements. Des méthodes conventionnelles de liaison directe métal sur métal sont disponibles, mais nécessitent des surfaces parfaitement lisses et propres qui ne sont pas typiques de ces types d’électronique. La nouvelle méthode développée permet de sécuriser ces connexions qui n’utilise pas d’adhésif, de haute température ou de haute pression, et ne nécessite pas de surfaces totalement lisses ou propres.

Publiée dans Science Advances , l’étude détaille l’utilisation du plasma de vapeur d’eau pour lier directement à l’aide d’un évaporateur thermique des électrodes en or fixées sur des films polymères ultra-minces séparés, sans avoir besoin d’adhésifs ou de températures élevées. Des expériences ont montré que le collage assisté par plasma vapeur d’eau fonctionnait mieux que les techniques conventionnelles de collage ou de collage direct. Dans le même temps, le matériau s’adaptait mieux aux surfaces courbes et était plus durable que ce qui pouvait être obtenu en utilisant une technique adhésive standard.

Comme preuve de concept, l’équipe a testé des modules photovoltaïques organiques ultra-minces et des modules d’éclairage à LED, enroulés autour d’un bâton, froissés ou tordus à l’extrême. L’efficacité énergétique des LED n’a pas souffert de ces traitements.

Source: https://www.riken.jp -23/12/21