L’information passerait presque inaperçue en ces temps électoraux, mais elle est loin d’être anecdotique : le géant de la vente par internet Amazon vient de voir un de ses brevets accepté, concernant une machine ultra-moderne et connectée de confection de textiles, qui pourrait se déclencher à la demande dès la validation d’une commande en ligne (brevet US 9623578 ). Pas si futuriste que ça, cette vision d’une industrie ultra-flexible et centrée sur le consommateur est au cœur des réflexions des filières professionnelles, notamment celle du textile, de la mode et de l’habillement.

L’industrie 4.0 c’est quoi ?

Conceptualisée en Allemagne entre 2011 et 2013, l’usine du futur , et plus largement l’industrie 4.0 , est présentée comme la 4ème révolution industrielle, après le développement de la machine à vapeur et de la mécanisation (18ème siècle), puis de l’électricité et de la mobilité(19ème siècle) et enfin de l’électronique et de l’automatisation (20ème siècle). A l’ère des sciences de l’information, la transformation dite numérique doit permettre la mise en place d’usines « intelligentes » (« smart factories »), plus flexibles, plus productives, plus optimisées, et plus écologiques. En France, c’est en avril 2015 que le Président de la République a réellement lancé le projet Industrie du Futur , dans le cadre de la « Nouvelle France industrielle », autour de 5 piliers :

- Le développement de l’offre technologique pour l’industrie du futur

- L’accompagnement des entreprises vers l’industrie du futur

- La formation des salariés

- La promotion de l’industrie du futur

- Le renforcement de la coopération européenne et internationale

Le déploiement de ce programme est porté par l’Alliance Industrie du Futur , qui réunit des industriels, des écoles d’ingénieurs, des organismes de recherche et techniques, le Conseil National de l’Industrie (CNI) autour d’un projet commun de modernisation et de transformation de notre modèle industriel par le numérique. A noter qu’en plus des 5 axes de travail précédemment déjà cités, la normalisation fait partie des priorités de l’Alliance. Vingt-deux usines vitrines technologiques servant d’exemples ont ainsi été labellisées par l’Alliance industrie du futur entre 2016 et 2017. L’objectif de 2000 PME/ETI accompagnées à fin 2016 a largement été atteint et même dépassé, puisque ce sont 4 100 entreprises qui ont été suivies dans le cadre du programme. Prochains objectifs : 4000 entreprises supplémentaires et une poursuite de l’adaptation du programme aux spécificités de chaque filière. Et aujourd’hui, pour promouvoir directement l’initiative auprès des entreprises françaises, des rendez-vous régionaux sont organisés par l’Alliance Industrie du Futur en collaboration avec les conseils régionaux, les DIRECTTE et les acteurs locaux. En plus des entreprises labellisées, d’autres usines prototypes naissent sur le territoire, à l’image de celle installée dans les Yvelines par le cabinet international Boston Consulting Group, en collaboration avec l’école Centrale Supelec , ou de celle du CEA Tech en Alsace.

Si en France les initiatives locales, régionales, et nationales sont nombreuses et diverses, à l’international se déploient également des stratégies ambitieuses telles que le plan Made in China 2025 en Chine, la Smart Manufacturing Leadership Coalition aux Etats-Unis, l’Industrie 4.0 en Allemagne, le programme Made Different en Belgique, l’Industrie Conectada 4.0 en Italie ou encore la Fabbrica Intelligente en Espagne. L’Union européenne n’est pas en reste avec son programme Factories of the future (dans le cadre de sa stratégie Horizon 2020), et le G20 a quant à lui lancé sa New Industrial Revolution.

En résumé et comme la présente la Fédération des Industries Mécaniques (FIM), « l’Usine du Futur est un concept générique qui s’inscrit dans une prise de conscience générale de l’importance de l’industrie manufacturière dans la richesse nationale. Cette réflexion est destinée à conserver et développer en France et donc en Europe, une activité industrielle forte, innovante, exportatrice, génératrice de richesses et créatrice d’emplois ».

Et concrètement, pour la filière textile mode habillement ?

Concrètement, il s’agit surtout de répondre à une demande des consommateurs qui évolue, et pour laquelle il faut être capable à terme de faire cohabiter 4 modes de production :

– la production de masse

– la personnalisation de masse

– la production sur-mesure

– la production agile et adaptative

L’usine de demain sera donc :

Mais il y a fort longtemps que les CAO-CFAO, GPAO, et autres EDI sont présents dans la filière textile, et plusieurs éléments structurants de cette usine de demain existent donc déjà !

Car si on y parlera co-création, co-design et open innovation, les anciennes boîtes à idées se sont virtualisées comme dans chez Décathlon par exemple, et les collections co-créées avec les clients de la marque Scottage, avec le configurateur en ligne développé par la start-up La boutonnière sont déjà bien réelles ; si on axera sur la personnalisation de masse, Nike propose depuis longtemps le choix personnalisé de sa paire de baskets sur son site dédié Nike Ideas, et Adidas propose de tricoter un pull personnalisé à la demande dans son nouveau pop-up store de Berlin ; si on généralisera le sur-mesure, les projets autour de l’impression 3D dans le textile sont nombreux, et si les résultats se font encore un peu attendre, certains projets comment celui de la designer Danit Peleg laissent entrevoir des opportunités pour des vêtements imprimés sur mesure et à la demande ; mais ce sont surtout les scanners 3D et les avatars développés aujourd’hui, comme celui proposé par la start-up Silkke, qui sont prometteurs pour une généralisation des services de personnalisation de demain, notamment pour les commandes en ligne et l’essayage virtuelle ; et si on s’engagera à plus de flexibilité, moins de retours produits, plus de satisfaction client, la robotisation des usines est déjà largement engagée, que ce soit dans les unités de production de masse en Asie, ou les usines plus spécialisées européennes ou américaines, et dans les usines ultra-modernes de demain comme la Speedfactory lancée en 2016 par Adidas

Interconnexion, digitalisation de la chaîne de valeur, multi-sourcing, traçabilité…sont autant de points sur lesquels se sont engagés plusieurs acteurs de la filière, notamment les grands éditeurs de logiciels comme Lectra ou SAP. Lectra a d’ailleurs annoncé une stratégie résolument orientée vers l’industrie 4.0 , mettant en avant le défi majeur de la personnalisation dans le domaine textile dans les années à venir, et consacre un plan d’investissement et des recrutements en France autour des Big Data, du cloud, etc . Dans le domaine de la traçabilité, la technologie RFI, qui s’est imposée depuis plusieurs années dans de nombreux secteurs, renforce sa position dans le secteur textile habillement, et fait l’objet d’innovations. La start-up française Primo1D, essaimée du CEA, a ainsi réussi à intégrer une minuscule puce RFID passive dans un fil de couture textile permettant ainsi de suivre un vêtement, depuis sa fabrication jusqu’à l’après-vente, en collaboration avec le CEA, la société Massebeuf, et EFI Automotive. A terme, un produit intégrant une telle technologie pourrait parfaitement être capable de communiquer de manière autonome avec les machines sur la ligne de production et tout au long de la supply chain !

En termes d’éco-conception, de recyclage ou d’économie circulaire, les progrès ont été significatifs ces dernières années dans la filière. L’engouement pour les labels et certifications RSE (Responsabilité Sociétale des Entreprises) et SSC (Santé sécurité du consommateur), de type Oeko-Tex ou BlueSign par exemple, est la preuve d’une prise en compte de l’environnement stratégique pour de nombreuses entreprises, que ce soit pour des grandes marques ou des PME et des TPE. Que ce soit pour en faire un argument marketing, pour rationnaliser économiquement un process, ou que cela fasse partie de l’ADN d’une société, les lancements de produits à base de matières recyclées (polyester, nylon, coton…) sont réguliers, l’utilisation de produits et procédés plus respectueux de l’environnement, l’intégration de l’aspect éthique dans les chaînes d’approvisionnements sont plus systématiques, et les projets encore nombreux. Pour n’en citer qu’un parmi d’autres, la start-up française Pili Biotech a réussi à produire des colorants, des pigments, des encres et des colorants en utilisant le processus bien connu de fermentation de certains microorganismes avec des ressources renouvelables. Objectif 2020 : commercialiser à grande échelle un premier colorant bleu biosourcé, renouvelable et biodégradable .

Enfin, une usine qui remet l’humain au cœur de son activité, et qui travaille en mode collaboratif s’appuiera sur des cobots, c’est-à-dire des robots assistant les opérateurs sur certaines tâches les plus pénibles, comme c’est déjà le cas dans l’industrie automobile par exemple. L’opérateur sera sans aucun doute plus connecté et plus « augmenté » qu’aujourd’hui, avec à sa disposition des tablettes pour travailler en réalité augmentée ou des vêtements intelligents. La start up allemande ProGlove propose par exemple un gant intelligent pour gagner en efficacité et en temps sur une chaîne de production ; déjà intégré chez certains constructeurs automobiles, il devrait à terme se développer dans d’autres secteurs. La société Mulliez-Flory à quant à elle développé en collaboration avec Altran un prototype de vêtement intelligent, présenté fin 2016, capable de mesurer la pénibilité au travail, grâce à l’intégration de capteurs. Mais bien au-delà de l’activité même de chacun, c’est vers un management 4.0 qu’il est sera nécessaire d’évoluer, autour du mode collaboratif, de la bienveillance, de la confiance, et de la valorisation des équipes.

Les outils existent, il faut maintenant les exploiter.

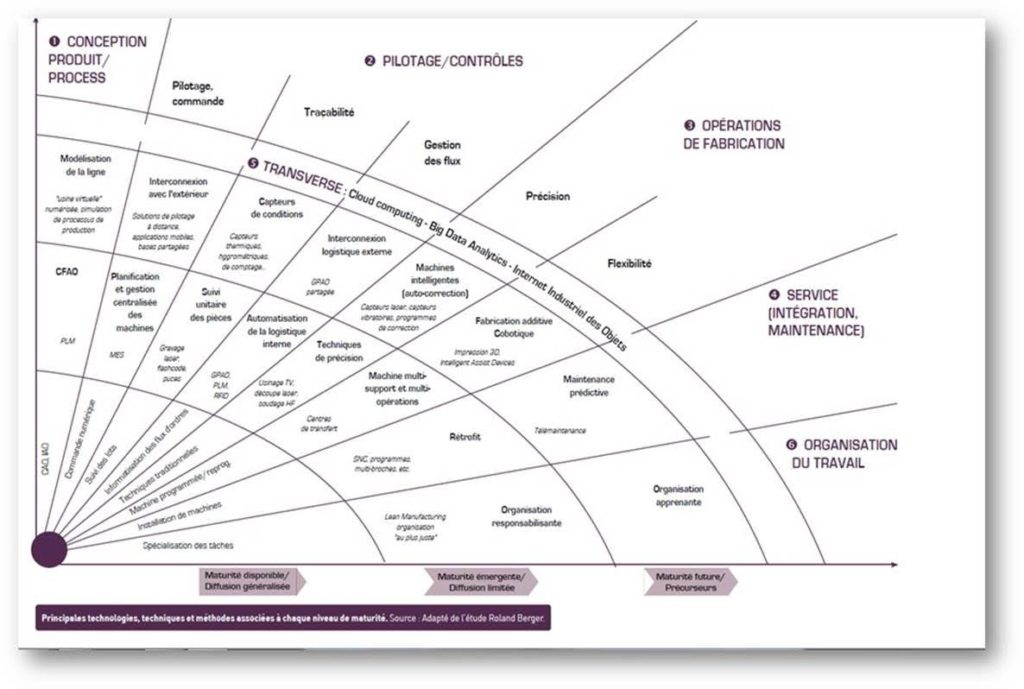

Le graphique ci-dessous résume parfaitement l’évolution naturelle de notre industrie actuelle vers l’industrie 4.0 . Et finalement, force est de constater que nous avons la plupart des éléments techniques et technologiques en main pour accéder à la prochaine révolution industrielle.

Mais attention à ne pas oublier les fondamentaux au profit de la technologie !

En effet, si les outils sont à portée de main, la mutation profonde des modes de production ne doit pas faire oublier la nécessaire mise en place d’une conduite du changement dans les organisations. L’usine de demain sera APPRENANTE ! Les outils vont s’enrichir de l’information échangée, et duu côté de l’homme, cela passera notamment par un accompagnement, une pédagogie, et une formation des salariés au sein de l’entreprise (qui pourraient par exemple voir dans la technologie un moyen de « cybersurveillance » de leurs activités plutôt qu’une assistance personnalisée). La cyber sécurité des données est également un éléments crucial à mettre en œuvre ; les échanges informatisés de données doivent pouvoir être assurés sans faille numérique, notamment à travers le cloud, ce qui pose encore aujourd’hui des questions de fiabilité. La normalisation quant à elle est déjà aux cœur des préoccupations, puisque de tels échanges supposent un langage commun, entre différentes entreprises à travers le monde, soumises à différentes réglementations et travaillant avec des process parfois très différents. Ce travail de normalisation sera sans doute le plus long à mettre en place. L’ANFOR s’est d’ailleurs penché sur le sujet dès 2014, et a défini les points stratégiques et prioritaires à travailler depuis 2016 . Enfin, la question de la propriété intellectuelle ne doit pas être oubliée, puisque dans cette usine de demain, les clients, les fournisseurs, et bien d ‘autres acteurs pourront participer aux processus de création et d’innovation. Il faudra alors que des règles soient clairement établies afin que chacun puisse être protégé -et rémunéré – selon sa participation.

En conclusion:

La construction de l’industrie 4.0 est déjà en route ; si les technologies sont porteuses de promesses, elles peuvent parfois aussi faire peur ; Les robots vont-ils détruire les emplois de demain ? Les études sur le sujet sont le plus souvent contradictoires. Pourtant, cette lame de fond est en train de modifier structurellement et durablement les usines d’aujourd’hui. La production asiatique est de plus en plus automatisée, certains salariés gagnent en compétences, les nouvelles technologies sont intégrées dans les circuits de production de masse. Et même si l’on parle de révolution industrielle, celle-ci se fera sans doute beaucoup plus nuancée qu’une vraie rupture. Chaque mode de production (de masse, personnalisée, sur-mesure, agile) trouvera sa place dans le monde. Il s’agit donc d’une véritable opportunité pour les pays européenns de « ré-industrialiser » leurs territoires en partie, non pas pour rapatrier une production de masse parfaitement maîtrisée dans d’autres contrées, mais pour recréer des usines plus petites, ultra flexibles, capables de proposer des services au-delà du produit au consommateur. Car c’est la personnalisation qui est au cœur de l’industrie apprenante du futur.

A noter : les fédérations industrielles françaises ont décidé pour la première fois en avril 2017 de parler d’une seule et même voix, autour d’un projet inédit : la Fabrique de l’Avenir , à laquelle participe l’Union des Industries Textiles (lire ici le Manifeste )

Auteur : IFTH – 20/04/2017